|

|

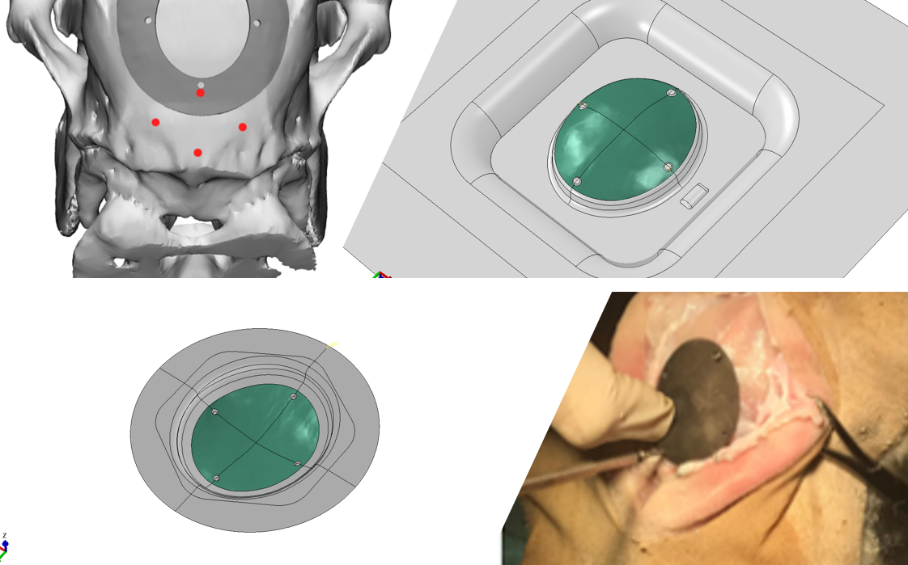

Il progetto mira a dimostrare l’applicabilità industriale di processi di produzione alternativi per la fabbricazione di protesi altamente personalizzate (ovvero create sulla base di dati morfologici dello specifico paziente), a partire dai risultati del progetto di ricerca fondamentale finanziato nell’ambito del bando PRIN2012 (www.bioforming.it), in cui è stata verificata la possibilità di produrre protesi craniali per mezzo di processi di formatura della lamiera, quali la formatura superplastica (Super Plastic Forming, SPF) e la formatura incrementale (Single Point Incremental Forming, SPIF). A causa delle criticità insite nella sede dell’impianto, la cranioplastica rappresenta attualmente una sfida sia per i chirurghi che per i bioingegneri. Per questo motivo, nel progetto FORMAE-BIO si prosegue lo studio avviato con il progetto fondamentale PRIN con l’obiettivo di investigare l’effettiva impiantabilità di protesi prodotte mediante SPIF ed SPF e di mettere a punto l’intero iter produttivo delle protesi, verificandone la biocompatibilità mediante prove in-vivo su animali di grande taglia (ovini). A tal fine, i dispositivi da impiantare saranno realizzati sulla base della specifica anatomia del tipo di animale (pecora) su cui verranno condotte le prove in-vivo.

Dopo aver definito la geometria della protesi (sulla base dell’anatomia dell’animale e della modalità di fissaggio) seguendo una procedura standardizzata e facilmente esportabile al caso realistico di definizione di protesi per umano, saranno messi a punto i processi di SPIF e di SPF: sulla base degli studi condotti nell’ambito del progetto fondamentale PRIN e dell’esperienza da esso maturata, sarà necessario: (i) per il processo SPIF, definire il percorso utensile e la modalità di afferraggio, entrambi con l’obiettivo di minimizzare le distorsioni sul componente e minimizzare quindi gli errori di forma delle protesi; (ii) per il processo SPF, progettare e realizzare la matrice di forma ponendo particolare attenzione alla riduzione dei costi (matrici in materiale ceramico mediante l’utilizzo anche di tecniche additive). Le protesi per le prove in-vivo verranno prodotte utilizzando le attrezzature disponibili presso l’Università della Calabria (Laboratorio Lab-Mech) ed il Politecnico di Bari (Laboratorio di Advanced Forming and Manufacturing). Al fine di verificare le protesi in termini di biocompatibilità e di capacità di favorire la ricrescita dei tessuti nelle zone circostanti, si intende concludere l’iter di produzione eseguendo prove in-vitro ed in-vivo. Per queste prove, che potranno certamente essere propedeutiche a successivi studi clinici da organizzarsi con centri ospedalieri, potranno essere sfruttate le competenze di colleghi del Politecnico di Milano, dell’università Magna Grecia, dell’Università di Bari e dell’l’Istituto Ortopedico Rizzoli, con i quali sono attualmente in essere collaborazioni legate a progetti già finanziati o in corso di finanziamento. La finalità del presente progetto PoC, è quella di rendere le metodologie proposte per la fabbricazione di protesi personalizzate sfruttabili industrialmente, portando ad un livello superiore il TRL raggiunto al termine del progetto PRIN e favorendo così l’afflusso di finanziamenti utili a far nascere/crescere l’impresa e a valorizzare al massimo i risultati della ricerca. Considerando che in Italia il settore delle scienze della vita, che include l’industria farmaceutica, l’industria biotecnologica, i servizi sanitari e la produzione di dispositivi biomedici, rappresenta uno dei settori di punta del Paese (è riuscito a resistere alla crisi economica degli anni scorsi, incidendo su PIL per un valore pari al 10% [Assolombarda Rapporto n. 10/2017]), i risultati attesi offrono spunti vantaggiosi per una valorizzazione attraverso creazione di impresa (spin-off, start-up o consorzio).

Dopo aver definito la geometria della protesi (sulla base dell’anatomia dell’animale e della modalità di fissaggio) seguendo una procedura standardizzata e facilmente esportabile al caso realistico di definizione di protesi per umano, saranno messi a punto i processi di SPIF e di SPF: sulla base degli studi condotti nell’ambito del progetto fondamentale PRIN e dell’esperienza da esso maturata, sarà necessario: (i) per il processo SPIF, definire il percorso utensile e la modalità di afferraggio, entrambi con l’obiettivo di minimizzare le distorsioni sul componente e minimizzare quindi gli errori di forma delle protesi; (ii) per il processo SPF, progettare e realizzare la matrice di forma ponendo particolare attenzione alla riduzione dei costi (matrici in materiale ceramico mediante l’utilizzo anche di tecniche additive). Le protesi per le prove in-vivo verranno prodotte utilizzando le attrezzature disponibili presso l’Università della Calabria (Laboratorio Lab-Mech) ed il Politecnico di Bari (Laboratorio di Advanced Forming and Manufacturing). Al fine di verificare le protesi in termini di biocompatibilità e di capacità di favorire la ricrescita dei tessuti nelle zone circostanti, si intende concludere l’iter di produzione eseguendo prove in-vitro ed in-vivo. Per queste prove, che potranno certamente essere propedeutiche a successivi studi clinici da organizzarsi con centri ospedalieri, potranno essere sfruttate le competenze di colleghi del Politecnico di Milano, dell’università Magna Grecia, dell’Università di Bari e dell’l’Istituto Ortopedico Rizzoli, con i quali sono attualmente in essere collaborazioni legate a progetti già finanziati o in corso di finanziamento. La finalità del presente progetto PoC, è quella di rendere le metodologie proposte per la fabbricazione di protesi personalizzate sfruttabili industrialmente, portando ad un livello superiore il TRL raggiunto al termine del progetto PRIN e favorendo così l’afflusso di finanziamenti utili a far nascere/crescere l’impresa e a valorizzare al massimo i risultati della ricerca. Considerando che in Italia il settore delle scienze della vita, che include l’industria farmaceutica, l’industria biotecnologica, i servizi sanitari e la produzione di dispositivi biomedici, rappresenta uno dei settori di punta del Paese (è riuscito a resistere alla crisi economica degli anni scorsi, incidendo su PIL per un valore pari al 10% [Assolombarda Rapporto n. 10/2017]), i risultati attesi offrono spunti vantaggiosi per una valorizzazione attraverso creazione di impresa (spin-off, start-up o consorzio).